Produkte

-

PPH -Lagertank

-

FRP-Korrosionsbeständigkeitstank

-

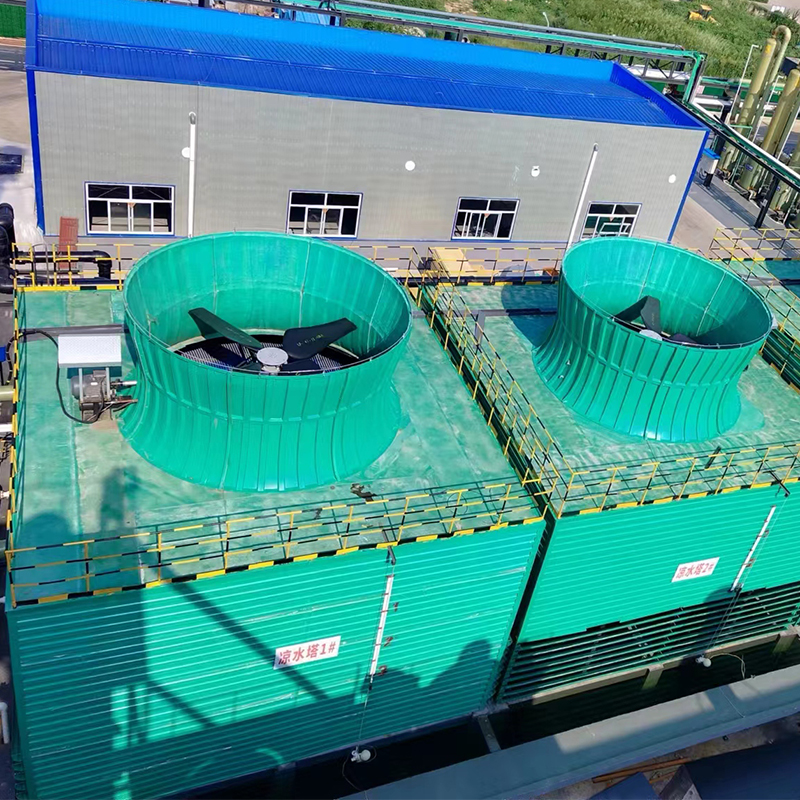

Kühlturm

-

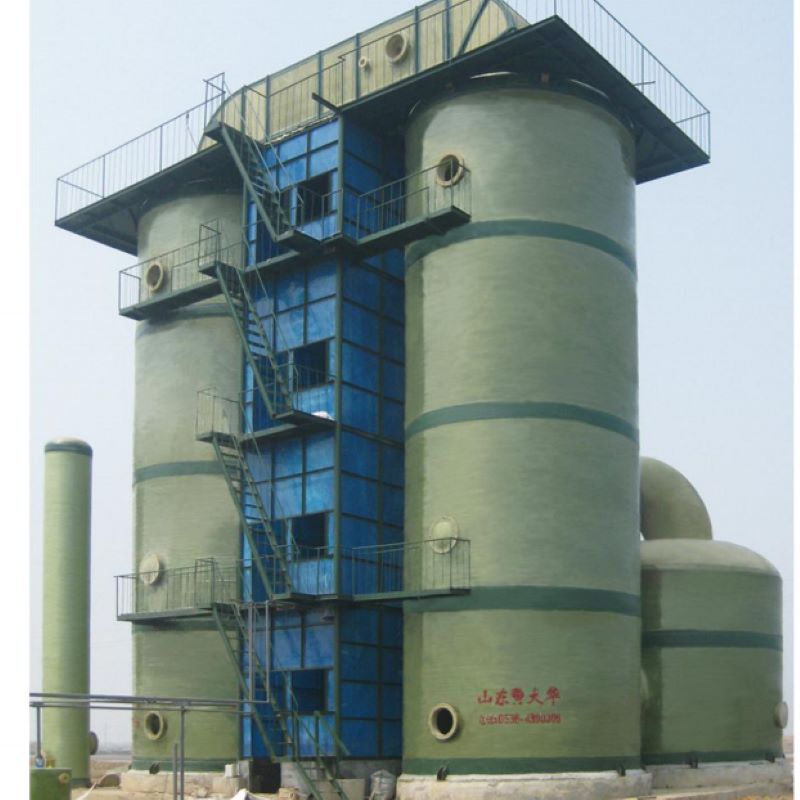

Turm schrubben

-

FRP Chimneys

-

FRP Salzsäuretank

-

FRP -Wassertanks

-

Kühltürme geschlossener Kreislauf

-

FRP Abgasabsorptionsturm

-

FRP Abwasserspeichertank

-

FRP Flüssigalkali -Lagertank

-

Horizontale FRP -Tanks

-

FRP -Rohre

-

Quadratischer Gegenstromkühlturm

-

FRP -Mischtank

-

FRP -Kühlturm

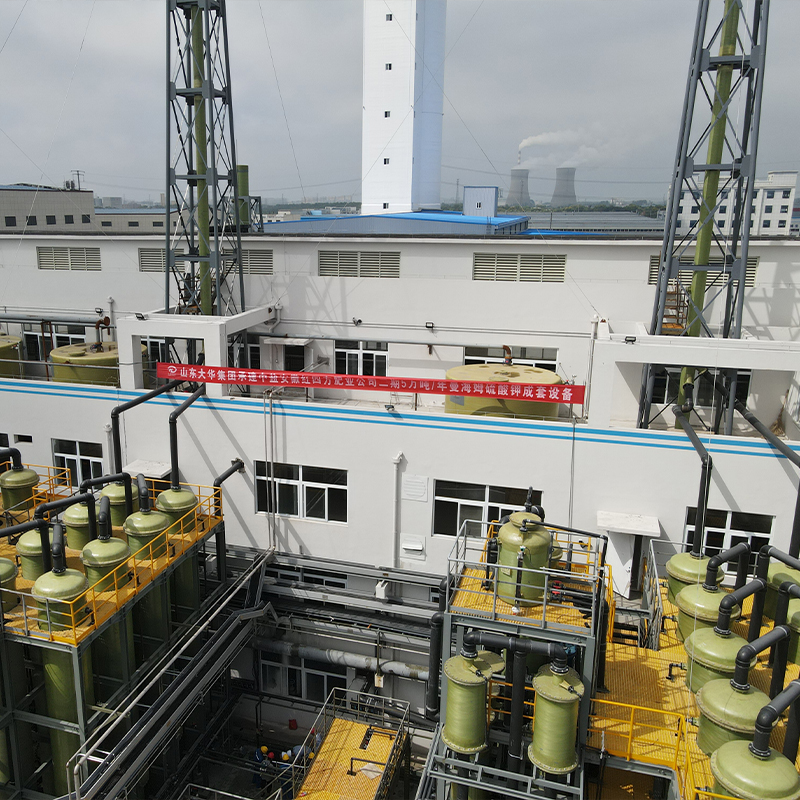

Kaliumsulfat -EPC -Projekt

Basierend auf dem ursprünglichen deutschen Mannheim-Verfahren zur Kaliumsulfatproduktion haben wir über ein Jahrzehnt mit der Herstellung und Produktionspraxis der Ausrüstung eingehender Untersuchungen zu ihren Arbeitsprinzipien durchgeführt. Durch die Optimierung der Reaktorstruktur und der Verbesserung von Materialien haben wir Erfolg ...

Beschreibung

Marker

Basierend auf dem ursprünglichen deutschen Mannheim-Verfahren zur Kaliumsulfatproduktion haben wir über ein Jahrzehnt mit der Herstellung und Produktionspraxis der Ausrüstung eingehender Untersuchungen zu ihren Arbeitsprinzipien durchgeführt. Durch die Optimierung der Reaktorstruktur und der Verbesserung der Materialien haben wir die Herausforderungen der Korrosion und der hohen Temperaturfestigkeit in Ofenkomponenten erfolgreich aufgelöst. Darüber hinaus verwendet der Wasserstoffchloridabsorptionsabschnitt innovative Materialien und fortschrittliche Prozesse, um eine gleichmäßige Erwärmung und eine vollständige Reaktion von Materialien zu gewährleisten, wodurch die Absorptionseffizienz signifikant verbessert wird. Die praktischen Produktionsergebnisse zeigen, dass dieser verbesserte Prozess nicht nur die vollständige Einhaltung der Umweltstandards für Abfallemissionen erreicht, sondern auch einen bemerkenswerten wirtschaftlichen und ökologischen Nutzen für Benutzer bietet: Eine Reduzierung der Kosten für die Wartung von Geräten um 60%, den Energieverbrauch um 20% und eine Erhöhung der Produktivität der Einheiten um etwa 20%.

Reaktionsofenherstellung

Reaktionsofenherstellung

Reaktionsofen

Reaktionsofen

Zentraler Kontrollraum

Zentraler Kontrollraum

Elektroschleppschrank

Fließband

Vorteile und Versprechen des neuen Mannheimofens

Der von unserem Unternehmen entwickelte Mannheim-Reaktionsofen nimmt neue feuerfeste Materialien an, verbessert die Kombinationsmethode von Ziegelformen, verwendet Spezialmörser und verfügt über eine Doppelstruktur. Durch Erhöhen der thermischen Leitfähigkeit von Siliziumcarbid reduziert es den Energieverbrauch erheblich und verbessert die Produktionskapazität.

1. Der von unserem Unternehmen entwickelte neue Mannheim-Ofen hat eine jährliche Leistung von 11.000 bis 11.500 Tonnen pro Einzelofen-Set, was den wirtschaftlichen Nutzen direkt um mehr als 1 Million Yuan erhöhen kann.

2. Ihr Reaktionsofen verbraucht 50 m³ Erdgas pro Tonne Kaliumsulfat, während der Verbrauch ähnlicher Produktionslinien über 75 m³ beträgt. Jeder einzelne Ofen -Set kann etwa 200.000 m³ Erdgas pro Jahr einsparen und den wirtschaftlichen Nutzen direkt um mehr als 800.000 Yuan erhöhen.

3. Wir versprechen eine dreijährige Garantie für die Ofenkörper. Die direkten Kosten für eine große Überarbeitung eines einzelnen Ofens, der innerhalb von drei Jahren festgelegt ist, liegen je nach Situation zwischen 300.000 und 500.000 Yuan. Da keine größeren Überholungen erforderlich sind, können 20.000 m³ Erdgas für die Ofentrocknung gerettet werden, und gleichzeitig kann die Produktionsphase um einen Monat verlängert werden. Jeder einzelne Ofen -Set kann den wirtschaftlichen Nutzen um mehr als 10%erhöhen. Allein in Bezug auf diesen Artikel kann jeder Ofensatz den wirtschaftlichen Nutzen um 400.000 bis 500.000 Yuan pro Jahr erhöhen.

4. Die externe Temperatur des von unserem Unternehmens bereitgestellten Reaktionsofens überschreitet die Umgebungstemperatur nicht um mehr als 10 Grad Celsius, was das Arbeitsumfeld der Arbeitnehmer erheblich verbessert.

Laut professionellen Berechnungen kann jede unserer Produktionslinien eine jährliche direkte wirtschaftliche Wertschreibung von RMB 2 Mio. für Kundenunternehmen generieren. Darüber hinaus verfügt unser Unternehmen über eine eigene physische Produktionsstätte, in der die Kernausrüstung dieser Produktionsleitungen hergestellt wird, um eine voll garantierte Qualität zu gewährleisten. Im Gegensatz dazu beschaffen andere Lieferanten ihre Ausrüstung in der Regel vom offenen Markt, was keine gleichwertige Qualitätssicherung liefern kann.

Kaliumchlorid -Fütterung

Pusher -Maschine

Absorptionssystem Abgase

Rauchgasentschwefelungs- und Denitrifikationssystem

Rohstoff -Fördersystem

80.000 T/Y -Kaliumsulfat -EPC -Projekt

China Salz Hongsiftifang Allgemeines Layout

China Salz Sihongfang Fallstudie

Steuerungssystem

In Bezug auf die Automatisierungsregelung hat das Wasserstoffchlorid-Absorptionssystem im Grunde genommen automatische Kontrolle erreicht, und die Ofentemperaturregelung hat nun im Grunde genommen eine halbautomatische Kontrolle erreicht.

Doppelzersetzungsmethode des Kaliumnitrates

Kaliumnitrat erscheint als transparentes, farbloses oder weißes Pulver, geruchlos, mit einem spezifischen Gewicht (Wasser = 1) von 2,11. Seine Löslichkeit in Wasser beträgt 13 g pro 100 ml. Es ist löslich in Wasser und leicht löslich in Ethanol.

Der Prozess der Herstellung von Kaliumnitrat und dem Nebenprodukt Ammoniumchlorid durch die Metathesemethode unter Verwendung von Ammoniumnitrat und Kaliumchlorid als Rohstoffe hat eine Geschichte von 30 bis 40 Jahren in China. Dieser Prozess ist zuverlässig, mit reifer Technologie und stabiler Qualität. Es besteht kein Scheiternrisiko. Im Vergleich zu anderen Prozessen hat es geringere Kosten und höhere Produktion und bringt die besten wirtschaftlichen Vorteile mit sich. Dieses Verfahren ist eine kreisförmige ohne die Entladung von industriellen Abfällen (Abwasser, Abfallgas und Industrieaufnahmen) und verursacht keine Verschmutzung in die Umgebung.

Durch eine geeignete Materialauswahl und die Verbesserung der Ausrüstung hat unser Unternehmen die Probleme der Korrosion von Geräten und Pipelines sowie hohem Energieverbrauch gelöst.